锂离子电池的安全问题及安全技术

1、锂离子电池的危害

1化学活性高

锂是元素周期表第二周期主族I元素,化学性质极其活泼。

2能量密度高

锂离子电池具有极高的比能量(≥140Wh/kg),是镍镉、镍氢等二次电池的数倍,若发生热失控反应,会放出大量热量,容易导致不安全行为。

3采用有机电解液体系

有机电解液体系的有机溶剂为碳氢化合物,其分解电压较低,易发生氧化,且溶剂易燃;若发生泄漏,会引起电池起火,甚至燃烧爆炸。

4副反应发生概率高

锂离子电池在正常使用过程中,会发生电能与化学能相互转化的正化学反应。然而,在一定条件下,如过充电、过放电或者过电流操作时,容易引起电池内部发生化学副反应;当副反应加剧时,会严重影响电池的性能和使用寿命,并且可能产生大量的气体,导致电池内部压力迅速升高而爆炸起火,引发安全问题。

5 电极材料结构不稳定

锂离子电池的过充反应会改变正极材料的结构,使材料产生强烈的氧化作用,导致电解液中的溶剂发生强烈的氧化;而且这种作用是不可逆的,如果反应产生的热量积累起来,就会有热失控的风险。

二、锂离子电池产品安全问题原因分析

经过30年的产业发展,锂离子电池产品的安全技术有了很大的进步,有效地控制了电池副反应的发生,保证了电池的安全。但随着锂离子电池的使用量越来越大,能量密度越来越高,近年来因安全隐患而导致爆炸伤人或产品召回的事件频发。我们总结锂离子电池产品出现安全问题的主要原因有:

1、电池材料问题

电池所用材料包括:正极活性材料、负极活性材料、隔膜、电解液及外壳等,材料的选择和体系的匹配决定了电池的安全性能,生产厂家在选择正负极活性材料及隔膜材料时,对原材料的特性及匹配性没有进行一定的评估,导致电池安全性存在先天不足。

2、生产工艺问题

电池单体原材料检验不严格,生产环境较差,导致生产中混入杂质,不仅对电池的容量不利,对电池的安全性也有很大影响;另外,如果电解液中混入过多水分,可能产生副反应,使电池内压升高,影响安全性;由于生产工艺的限制,在电芯生产过程中,产品不能达到良好的一致性,如电极基质平整度差、电极活性物质脱落、活性物质中混入其他杂质、极耳焊不牢、焊接温度不稳定、极片边缘有毛刺、关键部位未使用绝缘胶带等,可能对电芯的安全性造成不利影响。

3、电芯设计缺陷,安全性能降低

在结构设计方面,很多影响安全性的关键点并未被厂商重视,如关键部位未贴绝缘胶带、隔膜设计未留余量或余量不足、正负极容量配比设计不合理、正负极活性物质面积配比设计不合理、极耳长度设计不合理等,都可能给电池的安全性埋下隐患。另外,在电芯生产过程中,部分电芯厂商为了节省成本、提高性能,尽量节约、压缩原材料,如减小隔膜面积、减薄铜箔、铝箔、不使用泄压阀、绝缘胶带等,这些都会降低电池的安全性。

4、能量密度过高

目前市场追求更高容量的电池产品,厂商为了增加产品竞争力,不断提高锂离子电池的体积能量,这大大增加了电池的危险性。

三、安全技术

锂离子电池虽然存在诸多隐患,但在特定的使用条件下,通过采取一定的措施,可以有效控制电池单体副反应和剧烈反应的发生,保证其安全使用。下面就锂离子电池常见的几种安全技术作简单介绍。

1 选择安全系数较高的原材料

选择安全系数较高的正负极活性材料、隔膜材料和电解液。

a)正极材料的选择

正极材料的安全性主要基于以下三个方面:

1 材料的热力学稳定性;

2 材料的化学稳定性;

3 材料的物理性能。

b) 隔膜材料的选择

隔膜的主要作用是将电池的正负极隔开,防止正负极接触短路,同时具有让电解液离子通过的能力,即具有电子绝缘性和离子导电性。选择锂离子电池隔膜时应注意以下几点:

1 具有电子绝缘性,保证正负极的机械隔离;

2 具有一定的孔径和孔隙率,保证低电阻和高的离子导电性;

3 隔膜材料具有足够的化学稳定性,必须耐电解液腐蚀;

4 隔膜必须具有自动关机保护功能;

5 隔膜的热收缩和变形要尽可能小;

6 隔膜要有一定的厚度;

7 隔膜必须具有较强的物理强度,并具有足够的抗穿刺能力

c)电解液的选择

电解液是锂离子电池的重要组成部分,在电池正负极之间起着输送和传导电流的作用。锂离子电池所用的电解液是将适当的锂盐溶解在有机非质子混合溶剂中形成的电解质溶液。通常应满足以下要求:

1 化学稳定性好,不与电极活性物质、集流体和隔膜发生化学反应;

2 电化学稳定性好,具有较宽的电化学窗口;

3 锂离子电导率高,电子电导率低;

4 液态温度范围宽;

5 安全无毒,环保。

2 加强电芯整体安全设计

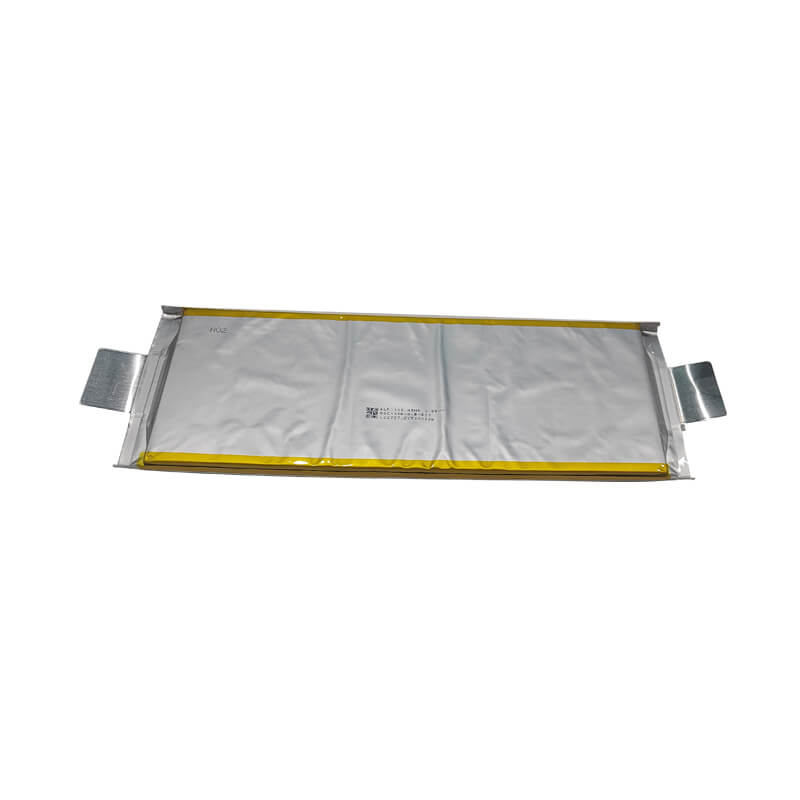

电芯是连接电池各种材料的纽带,是正极、负极、隔膜、极耳、封装膜等系统的集成体。电池单元结构设计不仅影响各种材料的性能,而且对电池整体的电化学性能和安全性能也有重要的影响。材料的选择和电池单元结构设计是一种部分与整体的关系,在设计电池单元时,应结合材料特性制定合理的结构模型。

此外,锂电池结构中还可以考虑增加一些保护装置,常见的保护机制设计有以下几种:

1、使用开关元件,当电池内部温度升高时,其阻值随之升高,当温度过高时,会自动停止供电;

2 设置安全阀(电池顶部的排气孔),当电池内部压力上升到一定值时,安全阀自动打开,保证电池的安全。

以下是电池单元结构安全性设计的一些例子:

a)正负极容量配比及设计尺寸

根据正负极材料的特性,选择合适的正负极容量配比。电池单元的正负极容量配比是关系到锂离子电池安全性的重要环节,正极容量过大,金属锂会沉积在负极表面,负极过大又会大大损失电池容量。一般来说,N/P=1.05~1.15,根据实际电池容量和安全要求进行适当选择。设计片体尺寸,使负极糊(活性物质)的位置覆盖(大于)正极糊的位置。一般宽度要大1~5mm,长度要大5~10mm。

b) 给隔膜宽度留有余量

隔膜宽度设计的总原则是防止正负极直接接触而引起内部短路。由于隔膜在电池充放电过程中以及在热冲击的环境下热收缩,隔膜在长宽方向发生变形。隔膜起皱的面积使正负极之间的距离增大,导致极化加剧;隔膜拉伸的面积使隔膜变薄而增大微短路的可能性;隔膜边缘面积的收缩可能使正负极直接接触而引起内部短路,这些都会导致电池因热失控而发生危险。因此,在设计电池时,在隔膜面积和宽度的使用上必须考虑隔膜的收缩特性,隔膜的面积应大于正极和负极。考虑到工艺误差,隔膜至少要长于电极外缘0.1mm。

c)绝缘处理

内短路是造成锂离子电池安全隐患的重要因素,电芯结构设计中存在很多可能引起内短路的潜在危险部位,因此在这些关键部位应设置必要的措施或绝缘,以防止电池在异常情况下发生内短路,如:保持正负极极耳间必要的间距;在未贴胶的单边端中间贴绝缘胶带,并将所有裸露部分覆盖;在正极铝箔与负极活性物质之间贴绝缘胶带;贴绝缘胶带覆盖所有极耳焊接部位;在电芯顶部贴绝缘胶带等。

d) 设置安全阀(泄压装置)

锂离子电池危险往往是由于内部温度或压力过高,可能引发爆炸或起火;设置合理的泄压装置,可以在危险发生时迅速释放电池内部的压力和热量,降低爆炸风险。合理的泄压装置要求在正常工作时能够满足电池内部压力,当内压达到危险极限时,能够自动开启泄压。泄压装置的位置设计需要考虑到内压升高引起的电池壳体的变形特性;安全阀的设计可以通过薄片、边缘、接缝和缺口等来实现。

3提高工艺水平

力争使电池单体生产工艺标准化、规范化。在混料、涂覆、烘烤、压实、分切、卷绕等工序中建立标准化(如隔膜宽度、电解液注入量等),完善工艺手段(如低压注入法、离心灌壳法等),做好过程控制,保证工艺质量,缩小产品间差异;在影响安全的关键工序(如电极去毛刺、扫粉、不同材质采用不同焊接方法等)设置特殊工序,实施标准化质量监控,剔除缺陷部位,排除不良品(如电极变形、隔膜穿刺、活物质脱落及电解液泄露等);保持生产现场整洁干净,推行5S管理和6-sigma质量控制,杜绝杂质、水分混入生产,最大限度降低生产中突发情况对安全的影响。

English

English Russian

Russian French

French German

German Japanese

Japanese Korean

Korean Arabic

Arabic Spanish

Spanish