随着科技的飞速发展,锂电池的应用范围和功能早已不言而喻,但在日常生活中,锂电池事故却总是层出不穷,时不时地困扰着我们。鉴于此, 计算机科学与技术研究所 锂电池制造商 特别整理了锂电池常见问题的原因分析及解决办法,希望为您提供方便。下面是一个简单的图表,您可以快速检查您的锂电池故障问题。

电压不一致,个体低

1.自放电高导致电压低

电芯自放电较大,其电压下降较其他电芯快,可通过存储和检测电压来消除低电压。

2.充电不均匀导致电压低

检测后对电池进行充电时,由于接触电阻不一致或检测柜内充电电流不一致,造成电池充电不均。在短期存放(12小时)时,测得的电压差很小,但电压差较大。长期存放时电压较大。这种低电压不存在质量问题,可以通过充电来解决。生产时充电后存放24小时以上,测量电压。

内阻太大

1.检测设备差异造成的

如果检测精度不够或无法消除接触电阻,就会导致显示器内阻过大,应采用交流电桥法原理测试内阻仪进行检测。

2.存放时间过长

锂电池存放时间过长,导致容量损失过大,内部钝化,内阻大,可以通过充放电激活来解决。

3、发热异常导致内阻大

电芯加工过程中(点焊、超声波等),电池异常受热,导致隔膜热闭合,内阻严重增大。

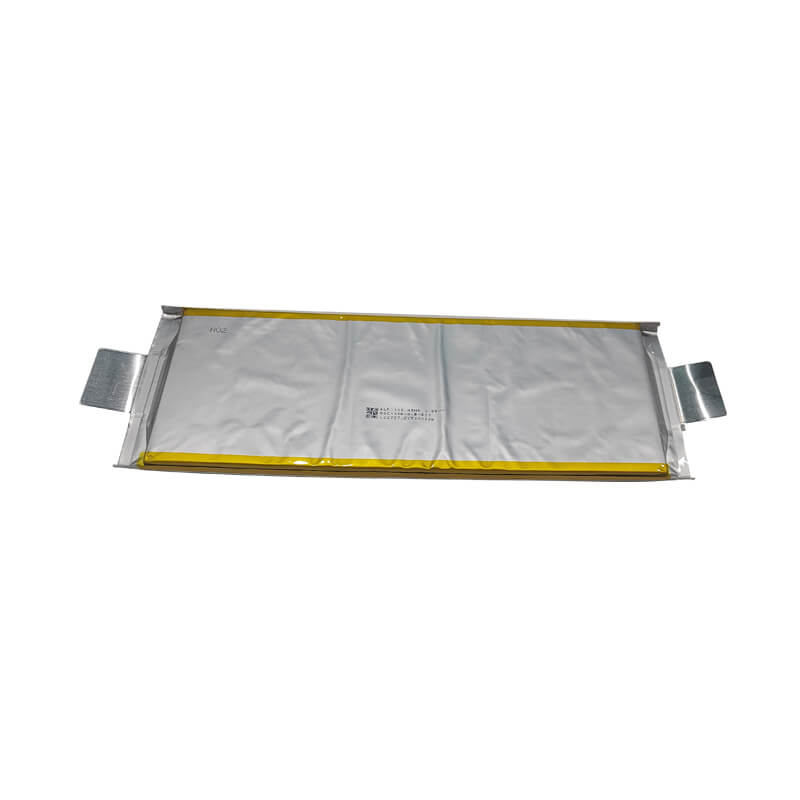

锂电池膨胀

1.锂电池充电时膨胀

锂电池充电时,锂电池会自然膨胀,但一般不超过0.1mm,但过度充电会导致电解液分解,内压增大,锂电池会膨胀。

2.加工时膨胀

一般是异常加工(如短路、过热等)导致内部发热过大,电解液分解,锂电池膨胀。

3.流通过程中的膨胀

电池循环时,厚度会随着循环次数的增加而增加,但超过50周后基本不会增加。一般正常增加0.3~0.6mm,铝壳更为严重。这种现象是由正常的电池反应引起的。但是,如果增加外壳的厚度或减少内部材料,则可以适当减少膨胀现象。

点焊后电池断电

铝壳电池点焊后电压低于3.7V,一般是因为点焊电流过大导致电池内部隔膜击穿短路,导致电压下降过快。

一般来说,点焊位置是不正确的。正确的点焊位置应该是在底部或有“A”或“—”标记的一侧。无标记的一侧和大表面是不能点焊的。另外,有些点焊焊接镍带焊接性较差,点焊时必须使用大电流,导致内部耐高温胶带无法工作,造成电芯内部短路。

电池点焊后掉电也有一部分是由于电池本身自放电较大造成的。

电池爆炸

电池爆炸一般有以下几种情况:

1.过充爆炸

保护线失控或检测柜失控,导致充电电压大于5V,引起电解液分解,电池内部发生剧烈反应,电池内部电压迅速升高,电池爆炸。

2.过流爆炸

保护电路失控或检测柜失控,导致充电电流过大,导致锂离子来不及嵌入,极片表面形成锂金属,击穿隔膜,正负极直接短路,引起爆炸(很少发生)。

3.超声波焊接塑料外壳时爆炸

超声波焊接塑料外壳时,由于设备原因,超声波能量传递到电芯上,超声波能量很大,电池内部隔膜熔化,正负极直接短路,导致爆炸。

4.点焊时爆炸

点焊时电流过大,造成严重内部短路爆炸。另外,点焊时正极连接片直接与负极连接,导致正负极直接短路后爆炸电路。

5.过度释放爆炸

电池过放电或过电流放电(3C以上)很容易使负极铜箔溶解并沉积在隔膜上,导致正负极直接短路而爆炸(很少发生)。

6.振动下降时爆炸

当电池剧烈震动或跌落时,电池内部极片错位,直接严重短路而爆炸(很少发生)。

低电池平台低电压–3.6V

1、检验柜取样不准确或检验柜不稳定导致测试平台较低。

2、环境温度过低导致平台低(卸料平台受环境温度影响较大)

English

English Russian

Russian French

French German

German Japanese

Japanese Korean

Korean Arabic

Arabic Spanish

Spanish